Wer sich nicht weiterentwickelt, bleibt auf der Strecke...

Unter diesem Aspekt haben wir die Möglichkeiten und Ressourcen unserer Produktion und Entwicklung in den letzten Jahren stetig ausgebaut, verbessert und optimiert.

Dies spiegelt sich am Besten in den grundlegenden Bereichen unserer Entwicklung wider:

- die Forschung

- die Entwicklung

- das Testen

Die Forschung

An erster Stelle jedes neuen Artikels oder Bauteils, welches von uns entwickelt wird, steht die Forschung – und zwar die Forschung am Original-Bauteil. Was ist ungünstig gelöst, verhindert eine effektive Leistungssteigerung oder kann einfach schlichtweg besser konzeptioniert werden?

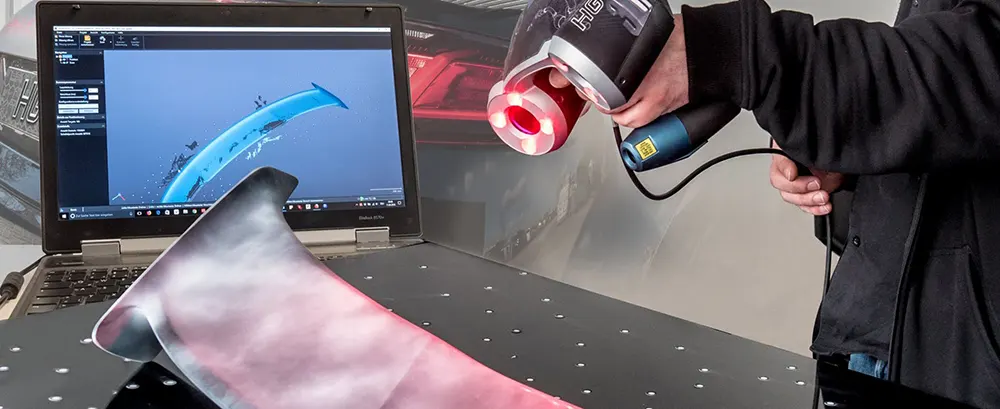

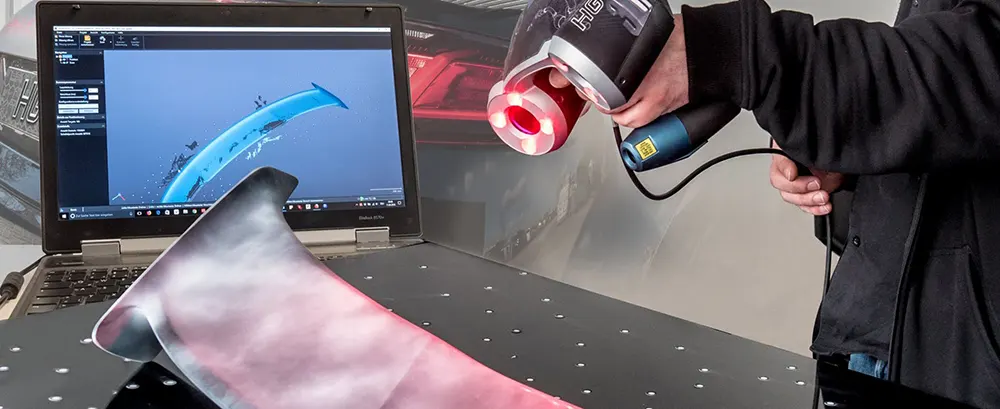

Zur Beantwortung dieser Fragen ist es unabdingbar geworden, das entsprechende Bauteil als 3D-Modell vorliegen zu haben. Dass die Fahrzeughersteller nicht unbedingt mit solchen 3D-Dateien ihrer Bauteile um sich werfen, dürfte einleuchtend sein.

Deshalb befindet sich in unserem Hardewarepool zur Forschung & Entwicklung ein 3D-Scanner der Marke CREAFORM. Mit diesem Handscanner kann ein Bauteil auf bis zu 0,050mm genau abgescannt werden. Dies entspricht einer volumetrischen Genauigkeit von 0,020 mm + 0,200 mm/m. Der Größe des Bauteils sind dabei keine Grenzen gesetzt.

Für die weitere Verarbeitung des 3D-Scans nutzen wir die 3D-CAD Software SOLIDWORKS in der neusten Version. Die intuitive Bedienung dieses Programms in Kombination mit Features wie z. B. Belastungs- und Bruchsimulation, Ausgabe der Dateien in allen gängigen Industrie-Standardformaten sowie des leichten Wechsels zwischen 3D- und 2D Oberfläche machen dieses Programm für uns zum Pflichtwerkzeug.

Die Entwicklung

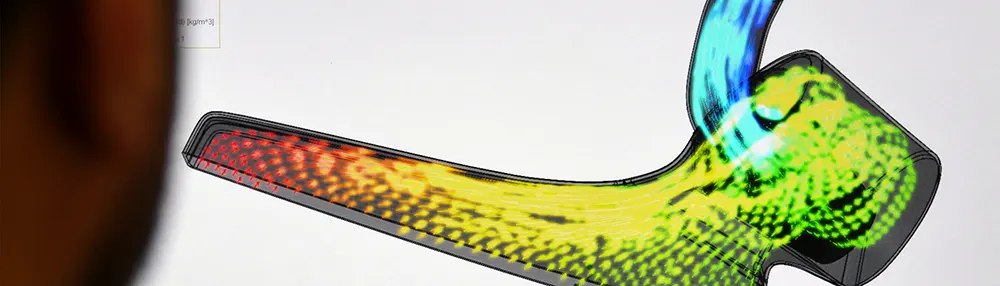

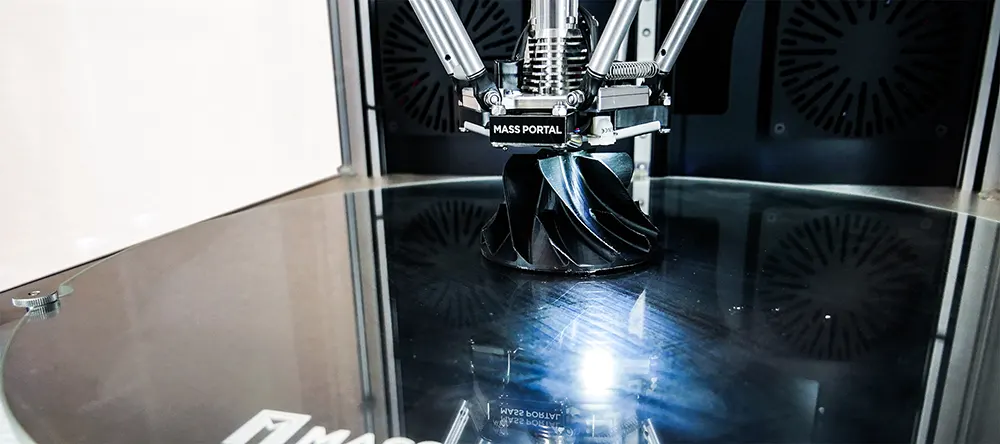

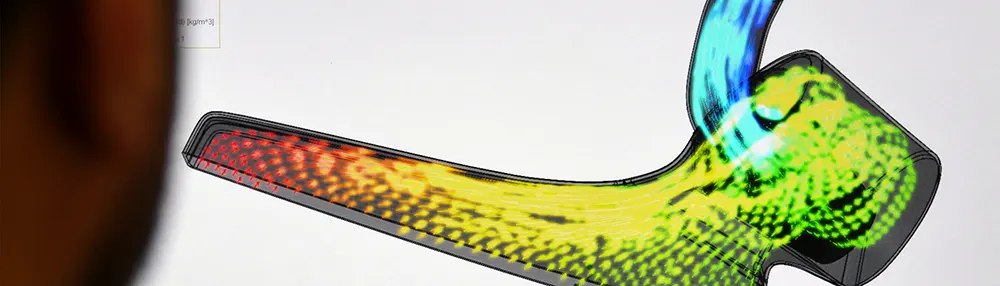

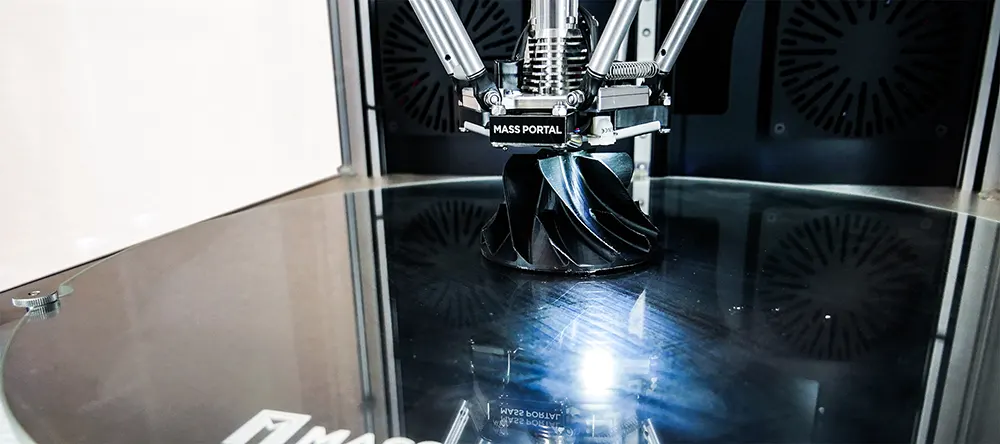

Nahtlos übergehend bildet Solidworks auch das Bindeglied zur Entwicklung. Durch das Add-on "Flowsimulation" können wir mit jedem vorliegenden 3D-Modell eine externe oder interne Strömungssimulation vornehmen und sogar Temperaturausdehnungen in Kombination mit Strömungen simulieren. So ist es uns bereits vor der Produktion möglich, Strömungs- und Druckverhältnisse darzustellen und das zu entwickelnde Produkt entsprechend zu optimieren. Das Prototyping, wenn auch in den meisten Fällen nur zur Überprüfung der Maßhaltigkeit, findet bei uns mit einem MASSPORTAL PHARAO XD40 3D-Drucker statt. Der Delta-Drucker zeichnet sich durch höchste Präzision, hohe Verlässlichkeit und hochwertige Druckergebnisse aus. Durch die Nutzung unterschiedlicher 3D-Druck-Filamente können wir sogar flexible Schläuche in diesem Verfahren herstellen.

Das Testen

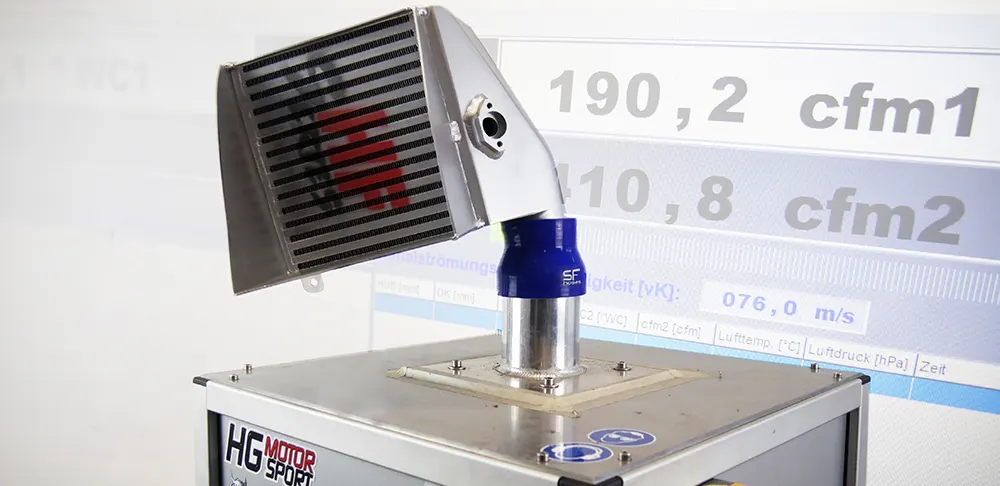

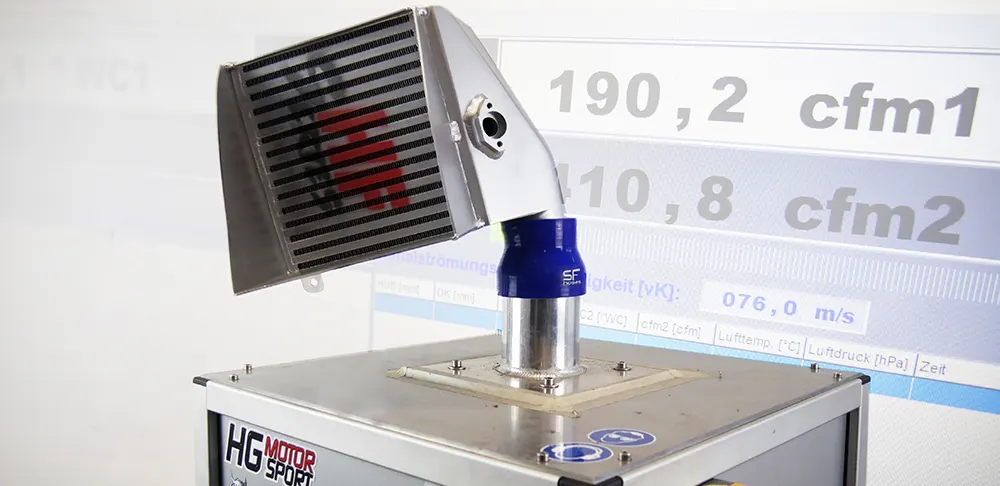

Im finalen Schritt der Realisierung eines neuen Produkts steht das Testen. Im direkten Vergleich zwischen OEM-Teil und Prototyp / Endprodukt greifen wir dabei unter anderem auf eine Flowbench der Firma FLOWIMPROVER zurück. Mit ihr kann in kürzester Zeit gemessen werden, wie hoch der CFM-Wert eines Bauteils ist, also die Luftmenge, die das Bauteil in einer bestimmten Zeit durchströmt. Dabei können schon kleinste Faktoren (Riefen, Stoßkanten, Windungen oder Verjüngungen) erhebliche Auswirkungen haben.

Die Speerspitze unserer Testmöglichkeiten stellt aber unser Allrad-Prüfstand MSR500/2 der Firma MAHA dar. Auf ihm können jegliche Arten von Fahrzeugen, egal ob Front-, Heck- oder Allradantrieb, gemessen werden und durch die Wirbelstrombremse ist eine Simulation jeglicher Szenarien an Lastzuständen möglich. Aufgrund der Modernität des Prüfstands können auch elektro- oder hybridangetriebene Fahrzeuge gemessen werden. Dabei kann durch hochgenaue Sensorik auch die Ladelufttemperatur vor und nach dem Kühler, der Abgasgegendruck und vieles mehr gemessen und ausgewertet werden. Detaillierte Angaben zu unserem MAHA MSR500/2 Prüfstand finden Sie hier>>

Wer sich nicht weiterentwickelt, bleibt auf der Strecke... Unter diesem Aspekt haben wir die Möglichkeiten und Ressourcen unserer Produktion und Entwicklung in den letzten Jahren stetig...

mehr erfahren » Fenster schließen Wer sich nicht weiterentwickelt, bleibt auf der Strecke...

Unter diesem Aspekt haben wir die Möglichkeiten und Ressourcen unserer Produktion und Entwicklung in den letzten Jahren stetig ausgebaut, verbessert und optimiert.

Dies spiegelt sich am Besten in den grundlegenden Bereichen unserer Entwicklung wider:

- die Forschung

- die Entwicklung

- das Testen

Die Forschung

An erster Stelle jedes neuen Artikels oder Bauteils, welches von uns entwickelt wird, steht die Forschung – und zwar die Forschung am Original-Bauteil. Was ist ungünstig gelöst, verhindert eine effektive Leistungssteigerung oder kann einfach schlichtweg besser konzeptioniert werden?

Zur Beantwortung dieser Fragen ist es unabdingbar geworden, das entsprechende Bauteil als 3D-Modell vorliegen zu haben. Dass die Fahrzeughersteller nicht unbedingt mit solchen 3D-Dateien ihrer Bauteile um sich werfen, dürfte einleuchtend sein.

Deshalb befindet sich in unserem Hardewarepool zur Forschung & Entwicklung ein 3D-Scanner der Marke CREAFORM. Mit diesem Handscanner kann ein Bauteil auf bis zu 0,050mm genau abgescannt werden. Dies entspricht einer volumetrischen Genauigkeit von 0,020 mm + 0,200 mm/m. Der Größe des Bauteils sind dabei keine Grenzen gesetzt.

Für die weitere Verarbeitung des 3D-Scans nutzen wir die 3D-CAD Software SOLIDWORKS in der neusten Version. Die intuitive Bedienung dieses Programms in Kombination mit Features wie z. B. Belastungs- und Bruchsimulation, Ausgabe der Dateien in allen gängigen Industrie-Standardformaten sowie des leichten Wechsels zwischen 3D- und 2D Oberfläche machen dieses Programm für uns zum Pflichtwerkzeug.

Die Entwicklung

Nahtlos übergehend bildet Solidworks auch das Bindeglied zur Entwicklung. Durch das Add-on "Flowsimulation" können wir mit jedem vorliegenden 3D-Modell eine externe oder interne Strömungssimulation vornehmen und sogar Temperaturausdehnungen in Kombination mit Strömungen simulieren. So ist es uns bereits vor der Produktion möglich, Strömungs- und Druckverhältnisse darzustellen und das zu entwickelnde Produkt entsprechend zu optimieren. Das Prototyping, wenn auch in den meisten Fällen nur zur Überprüfung der Maßhaltigkeit, findet bei uns mit einem MASSPORTAL PHARAO XD40 3D-Drucker statt. Der Delta-Drucker zeichnet sich durch höchste Präzision, hohe Verlässlichkeit und hochwertige Druckergebnisse aus. Durch die Nutzung unterschiedlicher 3D-Druck-Filamente können wir sogar flexible Schläuche in diesem Verfahren herstellen.

Das Testen

Im finalen Schritt der Realisierung eines neuen Produkts steht das Testen. Im direkten Vergleich zwischen OEM-Teil und Prototyp / Endprodukt greifen wir dabei unter anderem auf eine Flowbench der Firma FLOWIMPROVER zurück. Mit ihr kann in kürzester Zeit gemessen werden, wie hoch der CFM-Wert eines Bauteils ist, also die Luftmenge, die das Bauteil in einer bestimmten Zeit durchströmt. Dabei können schon kleinste Faktoren (Riefen, Stoßkanten, Windungen oder Verjüngungen) erhebliche Auswirkungen haben.

Die Speerspitze unserer Testmöglichkeiten stellt aber unser Allrad-Prüfstand MSR500/2 der Firma MAHA dar. Auf ihm können jegliche Arten von Fahrzeugen, egal ob Front-, Heck- oder Allradantrieb, gemessen werden und durch die Wirbelstrombremse ist eine Simulation jeglicher Szenarien an Lastzuständen möglich. Aufgrund der Modernität des Prüfstands können auch elektro- oder hybridangetriebene Fahrzeuge gemessen werden. Dabei kann durch hochgenaue Sensorik auch die Ladelufttemperatur vor und nach dem Kühler, der Abgasgegendruck und vieles mehr gemessen und ausgewertet werden. Detaillierte Angaben zu unserem MAHA MSR500/2 Prüfstand finden Sie hier>>